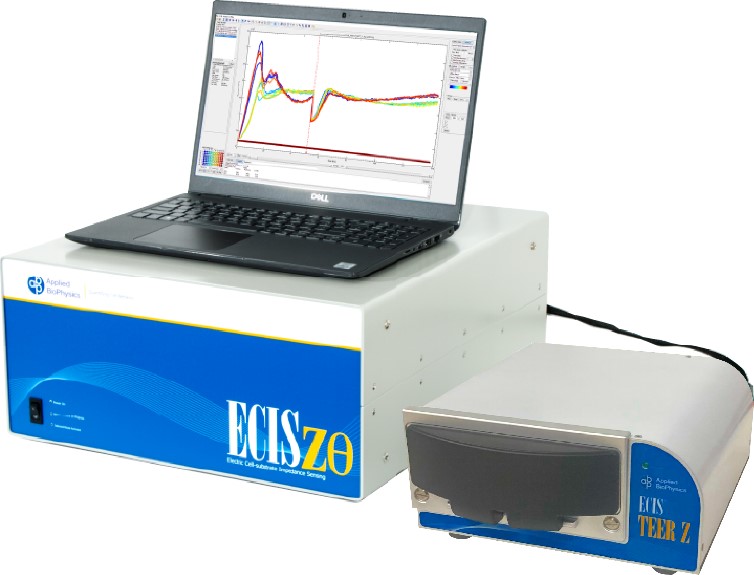

Wundheilungsstudien mit ECIS® Z-Theta von Applied BioPhysics

Dunn Labortechnik präsentiert das ECIS® Z-Theta System von Applied BioPhysics zur Impedanzmessung von Zellkulturen.

Das Gerät ermöglicht über einen kontinuierlichen Zeitraum hinweg Label frei Informationen über Zellen zu sammeln. Die Zellen verbleiben während der Messung im Inkubator, so dass keine Stressreaktionen observiert werden.

Durch die gleichzeitige Messung von bis zu 11 Frequenzen können zahlreiche Anwendungen wie z. B. die Ausbildung von Zell-Zellkontakten, Zellproliferation, -migration und Zytotoxizität verfolgt werden. Die Messung kann dabei im 16-Well Format (2 x 8-Wells) oder für den Hochdurchsatz im 96-Well Format erfolgen.

Eine spezielle Anwendung ist das patentierte Wundheilungsmodul des ECIS® Z-Theta Gerätes.

Dieses ermöglicht dem Anwender über einen starken elektrischen Strom während der Messung wiederholt eine „Wunde“ im Zellrasen zu erzeugen. Stromstärke und Wundfläche sind bei jeder Verwendung konstant, wodurch das Assay im Vergleich zu klassischen „Scratch Assays“ auch zwischen verschiedenen Anwendern hochreproduzierbar ist.

Ebenso kann das Wundheilungsmodul zur Elektroporation der Zellen verwendet werden. Dabei wird der Zeitraum des Stroms so reduziert, dass nur die Zellmembran durchlässig wird.

Falls Sie weitere Informationen zum ECIS® Z-Theta System von Applied BioPhysics erhalten möchten, können Sie uns gerne jederzeit kontaktieren oder unsere Webseite www.dunnlab.de besuchen.

SPT Labtech und Illumina entwickeln neue Automatisierungsplattform für die klinische Genomik

SPT Labtech und Illumina starten eine strategische Zusammenarbeit zur Entwicklung einer automatisierten Plattform für die Probenvorbereitung in der Genomik. Ziel ist es, standardisierte Next-Generation-Sequencing (NGS) Workflows für die wohnortnahe klinische Diagnostik bereitzustellen und Laboren unterschiedlicher Größe effiziente sowie qualitativ hochwertige Sequenzierprozesse zu ermöglichen.

Automatisierte NGS-Workflows für die Onkologie

Der Schwerpunkt der Zusammenarbeit liegt auf der Verbesserung der Patientenversorgung im Bereich der Onkologie durch einen breiteren Zugang zu hochwertiger genomischer Charakterisierung von Erkrankungen. Durch den Einsatz fortschrittlicher Automatisierungstechnologien in Laboren unterschiedlicher Größe und Ausstattung soll die Zeitspanne von der Probe bis zum Ergebnis verkürzt und die Generierung klinisch verwertbarer Daten beschleunigt werden.

Die Plattform unterstützt Labore, die das MiSeq™ i100 Benchtop-Sequenziersystem von Illumina einsetzen. Das kompakte System erleichtert Laboren weltweit den Zugang zu hochwertigen Next-Generation-Sequencing Anwendungen. Die Lösung ist darauf ausgelegt, standardisierte und automatisierte Workflows bereitzustellen, die es Laboren ermöglichen, schnelle und qualitativ hochwertige Ergebnisse näher am Ort der klinischen Entscheidungsfindung zu erzielen.

Wachsende Nachfrage nach Sequenzierung im eigenen Labor

Mit der weltweiten Etablierung der MiSeq i100 Plattform – kürzlich wurde das 1.000. System ausgeliefert – steigt die Nachfrage von Laboren, Sequenzierprozesse im eigenen Labor durchzuführen. Ziel ist es, die Kontrolle über Arbeitsabläufe zu erhöhen und gleichzeitig die Durchlaufzeiten bis zur Ergebnisbereitstellung zu verkürzen.

Rob Walton, CEO von SPT Labtech, betont: „Durch die Kombination unserer Expertise in Automatisierung und Sequenzierung schaffen wir die Voraussetzungen für effiziente und skalierbare Genomik-Workflows und unterstützen Labore bei der Etablierung eigener Sequenzierkapazitäten vor Ort.“

Todd Christian, Senior Vice President of Services, Arrays and Genomic Access bei Illumina, ergänzt: „Labore weltweit vertrauen auf Illumina, wenn es um hochwertige, zuverlässige Ergebnisse und durchgängige Workflows geht, die es ihnen ermöglichen, klinisch relevante genomische Informationen schneller zu generieren. Diese Zusammenarbeit baut auf dieser Erfahrung auf und unterstreicht unser Engagement, den Zugang zu Next-Generation-Sequencing für Labore jeder Größe weiter auszubauen – damit Forschende ebenso wie behandelnde Ärztinnen und Ärzte fundierte Entscheidungen im Sinne ihrer Patientinnen und Patienten treffen können.“

Ausbau der Position im Markt für klinische Genomik

Mit der nächsten Phase der Zusammenarbeit unterstreichen SPT Labtech und Illumina ihren gemeinsamen Anspruch, effiziente und zugleich zugängliche Genomik-Workflows zu ermöglichen. Ziel ist es, Laboren praxisgerechte Automatisierungslösungen bereitzustellen und die Integration genomischer Analysen in die klinische Routine weiter zu erleichtern. Gleichzeitig stärkt SPT Labtech mit dieser Kooperation seine Position im wachsenden Markt für klinische Genomik und baut sein Engagement im Bereich automatisierter NGS-Workflows konsequent aus.

Für weitere Informationen besuchen Sie unsere Webseite www.sptlabtech.com und folgen Sie uns auf LinkedIn @SPT Labtech.

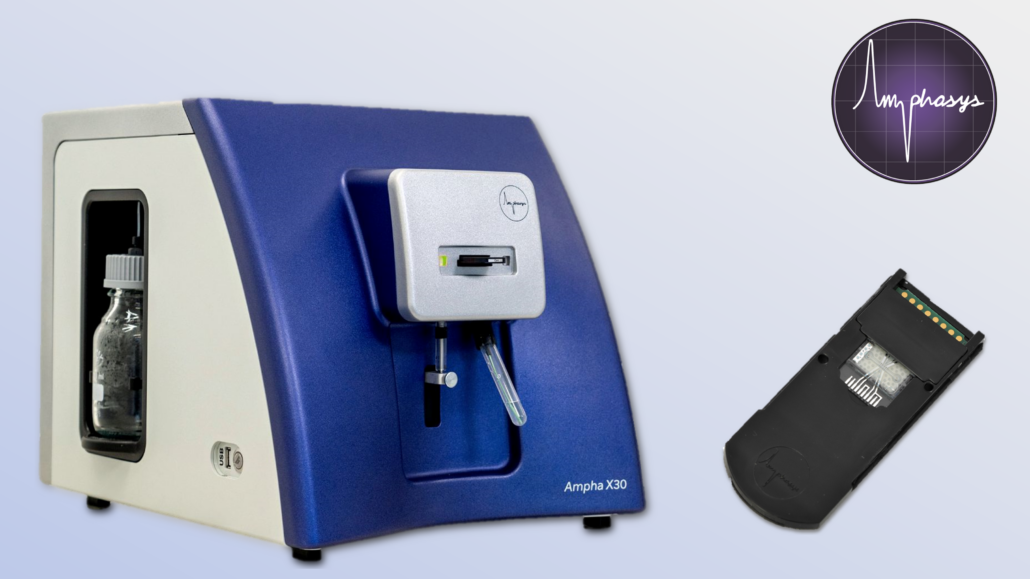

Das Ampha X30 – mehr als ein einfaches Durchflusszytometer

Zellzahl, Viabilität und weitere Parameter mit Impedanz-basierter Zellanalyse

Dunn Labortechnik GmbH präsentiert das Ampha X30 von Amphasys, ein Impedanz-basiertes Durchflusszytometer, mit dem Zellzahl, Zellgröße, Viabilität oder auch der metabolische Status von Einzelzellen bestimmt werden kann. Ob klein oder groß, tierische, menschliche Zellen, Algen oder Hefen, das Gerät ist aufgrund des Chip-Systems mit einer Vielzahl von Zelltypen kompatibel. Mit dem neuen A-Chip können sogar Bakterien erfasst werden.

Das Ampha X30 liefert Messwerte in Echtzeit, eine Probe ist innerhalb von nur 1-2 Minuten erfasst. Dank des elektrischen Messprinzips ist die Probenvorbereitung sehr simpel und schnell, da weder Farbstoffe, Marker, oder Inkubationszeiten für die Messung benötigt werden. Die mitgelieferte Software kombiniert Messung und Datenanalyse in einer benutzerfreundlichen Anwendung.

Durch die einfache Bedienung ist das Gerät bestens für die Verwendung in Bioprozessen geeignet, aufgrund der hohen Flexibilität des Systems profitieren aber auch Wissenschaftler und Forscher von neuen Einblicken in Ihre Zellkultur.

Neugierig geworden? Besuchen Sie uns am 2. März auf den BioProcessingDays in Recklinghausen oder Fragen Sie uns nach einer Demo. Weitere Informationen finden Sie auf unserer Webseite www.dunnlab.de oder kontaktieren Sie uns bitte direkt.

NEU! Biomomentum Fortschrittliche mechanische Prüfsysteme für die Charakterisierung von Biomaterialien und Weichgeweben

Biomomentum Inc. präsentiert gemeinsam mit seinem exklusiven Vertriebspartner für Österreich, Deutschland, die Niederlande und die Schweiz, Dunn Labortechnik, ein umfassendes Portfolio hochentwickelter mechanischer Prüfsysteme zur präzisen Charakterisierung von Biomaterialien, Weichgeweben und biologischen Proben.

Biomomentum setzt neue Maßstäbe in der biomechanischen Prüfung und ermöglicht hochgenaue Messungen viskoelastischer, kompressiver, tensiler, scherender und tribologischer Eigenschaften unter physiologisch relevanten Bedingungen. Die Systeme wurden speziell entwickelt, um dem wachsenden Bedarf an zuverlässigen, quantitativen mechanischen Daten in der Biomaterialforschung, im Tissue Engineering, in der Medizintechnik sowie in der regenerativen Medizin gerecht zu werden.

Im Gegensatz zu konventionellen mechanischen Prüfsystemen sind Biomomentum-Instrumente optimal auf weiche und hydratisierte Materialien abgestimmt. Sie bieten eine außergewöhnlich hohe Sensitivität, exzellente Kraftauflösung sowie präzise Umweltkontrolle. Dadurch können reale Belastungsszenarien realitätsnah nachgebildet werden, was zu aussagekräftigen Erkenntnissen über Materialverhalten, Haltbarkeit und biologische Relevanz führt.

Dank modularer Plattformen und einer Vielzahl an Zubehörlösungen eignen sich die Systeme für die Prüfung von Hydrogelen, „Scaffolds“, Polymeren, Knorpel, Sehnen, Bändern und weiteren biologischen Geweben. Eine leistungsfähige, benutzerfreundliche Software unterstützt intuitive Bedienung, automatisierte Prüfabläufe und umfassende Datenanalyse – für schnelle, reproduzierbare und fundierte Ergebnisse.

Durch die Verbindung klassischer Materialprüfung mit biologischer Relevanz unterstützt Biomomentum Forschende dabei, Struktur-Funktions-Zusammenhänge besser zu verstehen und Innovationen in der Biomaterial- und Medizintechnik deutlich zu beschleunigen.

Weitere Informationen oder eine individuelle Beratung zu Ihrer Anwendung finden Sie unter:

www.dunnlab.de

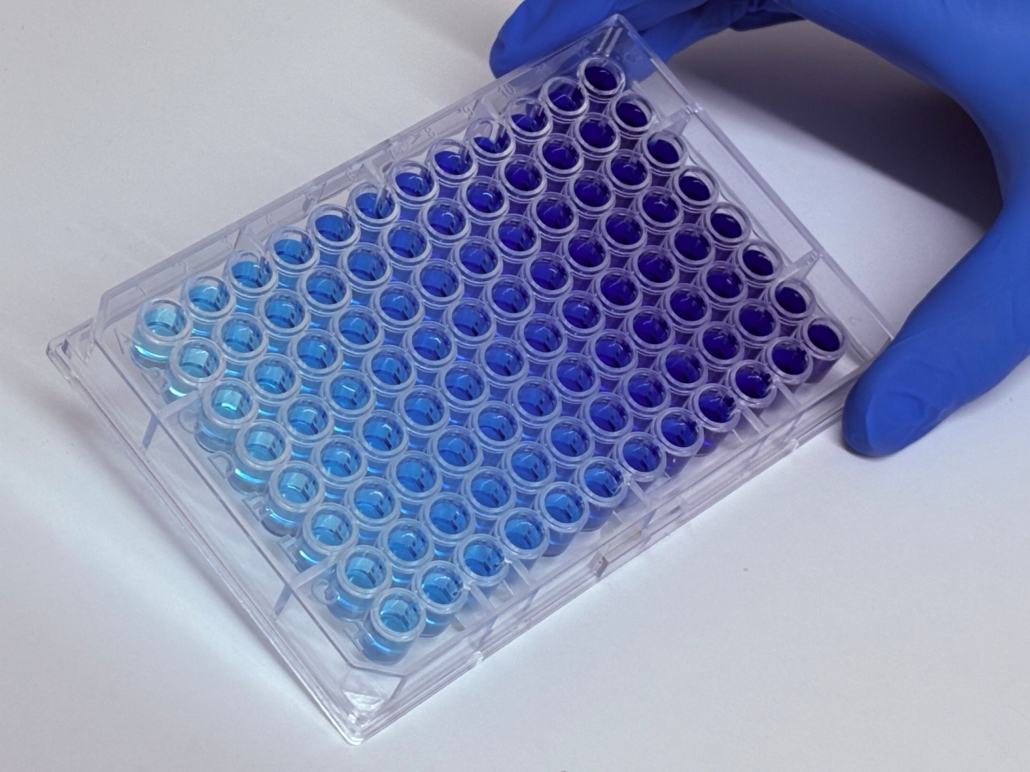

NEU: Platten mit hoher Bindungskapazität

Dunn Labortechnik präsentiert die neue, klare Krystal™ Signum 96-Well Flachbodenplatte, welche für eine starke Bindung von Proteinen, Peptiden, Antikörpern und anderen Biomolekülen optimiert ist. Diese Eigenschaften ermöglichen die Platte für eine Vielzahl von Anwendungen wie z. B. ELISA, Antikörper Screening/Produktion, Protein Assays, Peptid oder Hapten-Bindungen sowie die generelle Immobilisierung von Biomolekülen einzusetzen.

Die zwei Hauptkriterien, nach denen die Platte gestaltet wurde, sind Ihre hervorragende optische Klarheit und das besonders starke Aktivierungslevel. Außerdem war ein wichtiger Faktor den Preis für die Platten möglichst gering zu halten, um so eine gute Alternative zu bereits auf dem Markt bestehenden Produkten zu bieten.

Die Platte besteht aus hochwertigem Polystyrol für eine niedrige Hintergrundfluoreszenz für ELISA, Lumineszenz und spektroskopische Anwendungen. Das SLAS/ANSI Format macht die Platte automationsfreundlich und ermöglichen den Einsatz in nahezu allen Geräten.

Die stark bindende Oberfläche der Platte ist hydrophil, um eine passive Adsorption von Proteinen mit verschiedenen Graden an Hydrophilität zu ermöglichen. Die gesamte Bodenfläche der Platte beträgt 30 mm2 und das Wellvolumen 300 µl.

Alle Platten werden von Porvair Sciences auf Ihre Uniformität, Stabilität und Reproduzierbarkeit getestet

Kontaktieren Sie uns einfach, falls die Platten einmal testen wollen, weitere Informationen oder ein Angebot benötigen.

TARGATT™ Large Knock-in Technology: Stabile, präzise Genmodifikationen in iPSCs

Die TARGATT™ Large Knock-in Technology ermöglicht präzise und stabile Genmodifikationen in induzierten pluritpotenten Stammzellen (iPSCs), ideal für die Entwicklung allogener Zelltherapien und komplexer Krankheitsmodelle. DNA-Konstrukte von einem oder mehreren Genen bis zu ≥50 kb können site-spezifisch als Einzelkopie am H11 Safe Harbor Locus integriert werden. So wird eine zuverlässige, langfristige Genexpression erreicht, während unspezifische Modifikationen minimiert werden.

Für die einfache Evaluierung der Technologie stehen verschiedene „ready-to-use“ TARGATT™ iPSC-Linien zur Verfügung, darunter die neuen hypoimmunogenen ActiCells™ RUO Hypo hiPSCs, die im ActiCells™ RUO TARGATT™ Hypo hiPSC Knock-in Kit enthalten sind. Diese Zellen sind so konzipiert, dass sie Immunreaktionen minimieren, pluripotente Differenzierung ermöglichen und gleichzeitig präzise genomische Modifikationen erlauben.

Darüber hinaus bietet CellSystems eine breite Palette an Services an, darunter:

- Herstellung von TARGATT™ Site-specific Knock-ins in kundenseitig bereitgestellte iPSCs.

- individuelle iPSC-Masterzelllinien-Entwicklung, um maßgeschneiderte Zelltherapie-Modelle zu verwirklichen.

Weitere Informationen zu TARGATT™ Produkten und Dienstleistungen finden Sie hier: https://cellsystems.eu/targatt-large-knock-in-technology-for-ipsc-research/

Lassen Sie sich individuell beraten, wie Sie die TARGATT™ Large Knock-in Technology gezielt in Ihren Projekten einsetzen können.

Kontakt:

CellSystems GmbH

Telefon: +49 2241 25515 0

E-Mail: info@cellsystems.de

Website: www.cellsystems.de

Chemie-Prozessreaktoren und Bioreaktoren von Dunn Labortechnik

Dunn Labortechnik bietet eine große Auswahl an Prozessreaktoren, Filterboden-Reaktoren und Bioreaktoren aus Borosilikatglas von Chemglass Life Sciences an. Erhältlich sind Komplettsysteme, kunden- und anwendungsspezifisch zusammengestellte Einfach- und Mehrfach-Reaktorsysteme für das Chemielabor (300 ml - 5 l) sowie größere Reaktorsysteme für Technikum und Produktion (10 l - 150 l). Verschiedene Rührertypen, totraumfreie Entleerungsventile, Benchtop-Reaktorgestelle mit Auffangwanne sowie große Reaktorgestelle mit Rollen bieten vielfältige Gestaltungsmöglichkeiten.

Optional erhältlich für alle Reaktorsysteme: doppelwandige Gefäße für die Temperierung über externe Temperaturkontrollsysteme (flüssigkeitsbasierte Kühl-/Heizsysteme, Thermostate). Umfangreiches Zubehör wie Temperatur- und pH-Sonden, Pulvertrichter, Rückflusskühler und passende Adapter (auch für Deckelanschlüsse, zum Beispiel zur Kopfraumbegasung mit Inertgas sowie für die Verbindung mit dem Entleerungsventil) ergänzen die Basissysteme und ermöglichen eine einfache Handhabung durch den Benutzer.

Weitere Zusatzmodule wie zum Beispiel rollbare Destillationsapparaturen (distillation carts und shelves) sowie Gaswaschstationen (gas scrubber) ermöglichen eine einfache Abtrennung und Weiterverarbeitung der Syntheseprodukte und eine umweltgerechte Prozessführung.

Das spezielle Chemglass Reaktordesign erlaubt eine einfache Installation der Komponenten und Handhabung des Systems. Aufgrund der kompakten Bauweise passen die Reaktorsysteme zudem unter die meisten Standard-Laborabzüge.

Kontaktieren Sie uns für weitere Informationen oder besuchen Sie uns auf unserer Webseite www.dunnlab.de.

T-CURX announces $20M Series A first closing led by BiomedVC

T-Zelle © cgtoolbox/www.istockphoto.com

T-Zelle © cgtoolbox/www.istockphoto.comT-CURX GmbH (T-CURX) today announces the first closing of a $ 20M (€ 17.7M) Series A financing with a syndicate of European and Asian investors for accelerating clinical development of T-CURX non-viral clinical CAR-T therapies in AML and solid tumor indications, as well as advancing T-CURX proprietary non-viral technologies for in vivo CAR-T generation.

The Series A syndicate was led by BiomedVC and included Bayern Kapital, WuXi Biologics Healthcare Ventures, HighLight Capital (HLC), and i&iBio Fund, as additional investors along with existing and new individual investors.

Ulf Grawunder, PhD, co-founder and CEO of T-CURX, commented on the closing of this Series A financing round for T-CURX:

“I am very excited that T-CURX attracted such a high-profile, international investor’s syndicate, led by BiomedVC, for financing T-CURX`s non-clinical and clinical CAR-T technologies and CAR-T pipeline programs, respectively. It is a testament of the high quality of T-CURX data and the promise of our non-clinical and clinical non-viral CAR-T pipeline in AML & CLL and solid tumor indications going after novel targets. It also highlights the high value of our unique approach to leverage non-viral CAR-vector and LNP technologies for highly economical and scalable in vivo CAR-T generation, in order to “democratize” CAR-T therapies for patients globally.”

Aristotelis Nastos, PhD, Managing Partner and investment director at lead-investor BiomedVC adds:

“I am thrilled about leading a highly dedicated international syndicate of early-stage investors from Europe and Asia in this Series A financing for T-CURX. We were deeply impressed by the data on non-viral CAR-T product and technology development at T-CURX, the track-record and experience of T-CURX Founder’s and Management team and the promise of T-CURX non-viral CAR-T technolgies hold for making CAR-T therapies accessible and affordable for many cancer patients globally. We are very much looking forward to support T-CURX to achieve all of their therapeutic and commercial ambitions”

T-CURX is a German Biotech company located in Würzburg and Munich, Germany, spun-out of the laboratory of its co-founder, Prof. Michael Hudecek, University of Würzburg, who is a European KOL and pioneer in the development and clinical translation of non-viral CAR-T cell therapies to target various types of cancer.

About T-CURX

T-CURX is a privately owned, German Biotech company based in Würzburg founded in 2017 with the vision of bringing next-generation CAR-T cell therapies manufactured with cost-effective and highly scalable non-viral CAR-T cell technologies to more cancer patients in need of more effective cancer therapies. T-CURX was spun out of the laboratory of T-CURX co-founder Prof. Michael Hudecek at the University of Würzburg and is led by Ulf Grawunder, PhD, a seasoned serial entrepreneur as CEO, who is also one of the co-founders. T-CURX leverages a portfolio of proprietary non-viral CAR-T technologies for scalable and cost-effective CAR-T manufacturing based on virus-free, Sleeping-beauty transposon gene transfer into patient’s T cells. For more information about T-CURX visit the web-site www.t-curx.com

About BiomedVC

BiomedVC is is a leading Swiss early-stage VC at the center of European biotech. BiomedVC builds companies around the most intriguing innovation. We strive to enable founders and their ideas. We work together on a basis of equality - as a team and with entrepreneurs. We focus on scientific excellence, building strong companies to create medical and commercial value and bring new medicines to market that improve patient’s lives.

For further information:

Ulf Grawunder, CEO

E-Mail: ulf@t-curx.com

For media enquiries:

Phone: +49-(0)-931-250-99-712

E-mail: pr@t-curx.com

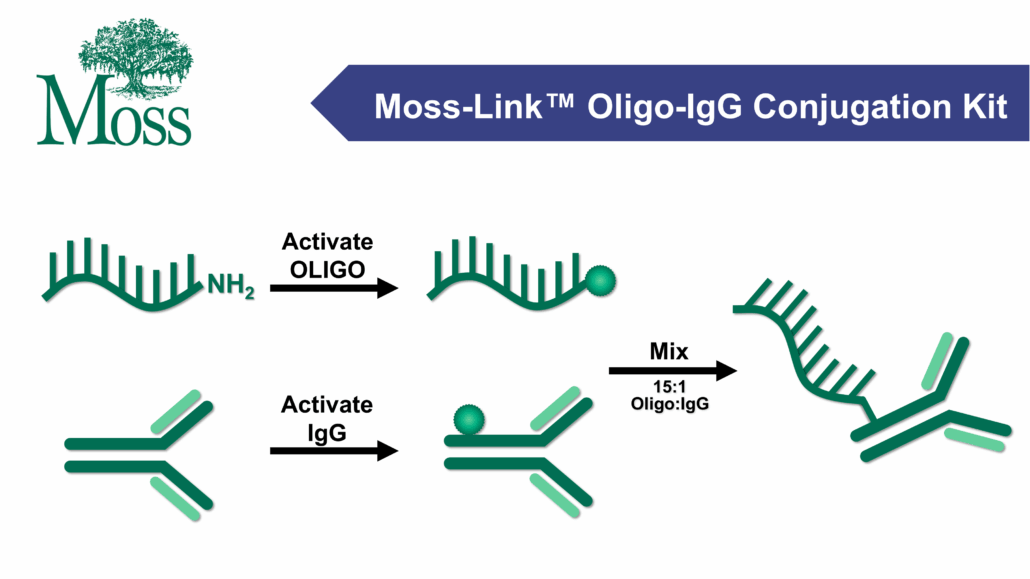

NEU! Eigene Oligo-IgG Konjugate erstellen mit dem OLIGO-Link Kit von MOSS

Dunn Labortechnik präsentiert das neue OLIGO-Link Kit von MOSS!

Mit dem neuen Konjugationskit können Sie in wenigen Schritten Ihre eigenen IgG-OLIGO Konjugate erstellen, egal ob 0,1 mg oder 10 mg Konjugat benötigt werden. Dank der skalierbaren, robusten Chemie sind die erhaltenen Konjugate sehr gut reproduzierbar.

Für die Konjugation werden das Oligonukleotid und Immunglobulin G jeweils mithilfe eines proprietären Aktivator behandelt, im Anschluss in einem Verhältnis von 15:1 (Oligo:IgG) gemischt, für mindestens 2 Stunden inkubiert und 1 Stunde lang gequencht. Die Konjugate sind danach sofort einsatzbereit. Bei Bedarf können überflüssige Oligonukleotide im Reaktionsmix mittels Zentrifugation entfernt werden. Sowohl das aktivierte IgG, als auch das aktivierte Oligonukleotid können bis zu 6 Monate bei 2 - 8 °C gelagert werden.

Neben dem OLIGO-Link Kit, stehen auch weitere MOSS-Link™ Kits für die Herstellung von AP-, APC-, Biotin-, FITC-, HRP- und PE-Konjugaten zur Verfügung. Zudem produziert MOSS selbst stabile Konjugate und Substrate für die Verwendung in ELISA, Immunoblot und Immunhistochemie.

Bitte kontaktieren Sie Dunn Labortechnik, oder besuchen Sie unsere Webseite www.dunnlab.de für detaillierte Informationen.

ExoDiscovery® /ExoDisc® System von LabSpinner

Dunn Labortechnik präsentiert die ExoDiscovery® Tischzentrifuge von LabSpinner, die für eine schnelle Isolierung von extrazellulären Vesikeln (EVs) im Nanomaßstab entwickelt wurde. Durch die Verwendung spezieller ExoDisc® -D20 oder -D100 Einwegkartuschen und optimierter Protokolle kann der Anwender EVs mit einer Größe von >20 nm oder >100 nm aus einer Vielzahl biologischer Proben wie zum Beispiel Plasma, Serum, Urin, Cerebrospinalflüssigkeit (CSF), Bronchiallavagen und vielen mehr in nur 15 bis 60 Minuten isolieren.

Zellen sekretieren extrazelluläre Vesikel (EVs) für die interzelluläre Kommunikation, und es ist bekannt, dass EVs von Säugetieren physiologische und pathologische Funktionen im gesamten Körper vermitteln, indem sie Biomoleküle von einem Zellort, Gewebe oder Organ zu einem anderen transportieren. EVs sind in allen Geweben und Körperflüssigkeiten vorhanden und transportieren eine Vielzahl verschiedener Moleküle, darunter RNAs, Proteine und Lipide.

Da in der Grundlagen- und klinischen Forschung oft schnelle und reproduzierbare Methoden erforderlich sind, machen die schonenden Isolierungsbedingungen (geringe Zentrifugalkraft: < 500 xg) und die patentierte „Tangential Flow Filtration”-Technologie ExoDiscovery® / ExoDisc® zum idealen System für präzise wissenschaftliche und Forschungsanwendungen. Die erzielten hohen Ausbeuten an hochreinen intakten EVs ermöglichen die Anwendung weiterer sensitiver, nachgeschalteter Analysen (z.B. NTA, SEM, TEM, Western Blotting, ELISA, DNA-/RNA-Aufbereitung für qPCR oder Sequenzierung).

EVs sind sowohl für akademische als auch für klinische Forscher von besonderem Interesse, da sie eine bedeutende Rolle bei der Förderung oder Hemmung verschiedener Prozesse im Zusammenhang mit der Immunantwort, der Entstehung und dem Fortschreiten von Krebs, der Viruspathogenität, der Schwangerschaft, Herz-Kreislauf-Erkrankungen und Erkrankungen des Zentralnervensystems spielen, was sie auch zu vielversprechenden Zielen für neue Therapeutika macht.

Kontakt:

Dr. Martin Obst • Produktmanager

Dunn Labortechnik GmbH • Thelenberg 6 • DE-53567 Asbach

Tel. +49 (0) 26 83 4 30 94 • E-Mail: info@dunnlab.de • Internet: www.dunnlab.de